包膠的快速磨損,造成橡膠資源的浪費。因此,減輕滾筒包膠磨損就成為設備優化管理工作的一項重要任務。目前我國對滾筒包膠磨損建模的研究非常少,因此,開展該領域的研究工作,對減輕包膠磨損對生產的影響、降低維修成本和工作量、節約資源和優化設備管理等方面都有著重大的現實意義和理論意義。

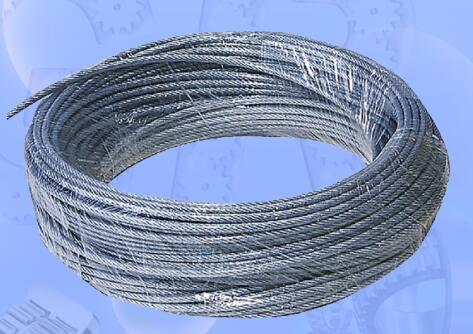

以往皮帶機滾筒的包膠采用傳統的鑄膠方式,即熱硫化包膠。滾筒熱硫化包膠有其局限性:在熱硫化條件下加工的滾筒包膠由于硫化壓強低(6~8kg/m),硫含量偏高而耐磨性能差,使用中易老化,熱包膠的滾筒使用不久后硬度即達到82SHOREA(硅膠硬度),對輸送帶的附著力低 ,且清潔功能差。傳統熱硫化包膠工藝與金屬滾筒粘接力約為3~10N/mm,橡膠密實度低,耐磨性能差,與膠帶附著力、擦力小,容易出現潮濕天氣皮帶打滑問題,加劇膠帶的拉伸應力和老化速度,容易引起物料粘接。從實際應用角度看,傳統熱硫化包膠在夏季,由于皮帶工作面煤塵堆積在滾筒處,導致滾筒包膠磨損加劇,嚴重時磨損露出筒皮,產生噪音對膠帶造成傷害,降低了系統摩擦力,造成打滑現象的產生。在冬季,傳統熱硫化包膠處容易積聚大量冰晶造成結冰,直接導致皮帶運行中滾筒跳動,這樣給皮帶機系統的運行帶來了其他衍生問題。

目前國際上先進的滾筒包膠工藝為冷粘包膠方式,即冷硫化包膠工藝。其要求滾筒表面平整,將滾筒筒皮用角磨機除銹處理,涂刷膠板廠家生產的特殊粘接劑后,將軋制成型的膠板直接粘接在滾筒表面。冷硫化包膠與金屬滾筒粘接力12N/mm;硫化時壓強50kg/cm2;橡膠密實度高,耐磨性能好;使用壽命是傳統工藝的數倍,摩擦系數高,減低膠帶應力;橡膠彈性佳,防粘附性能好。冷粘包膠適用于現場的滾筒包膠場合,無需拆卸滾筒及其附屬配件,適合現場生產,占地面積和使用設備少,有效的減少了加工生產過程中的生產投入。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容